車載用フィルム+ガラスタッチパネルの技術

はじめに

タッチパネル(以降TPと略する)は現在、携帯電話などの小型機器から券売機などの大型機器まで幅広く採用されている。カーナビゲーションにおいてもTP使用による入力が主流となっている。日本では2008年の経済の落ち込みにより車の売上げが減少したが、2009年より環境対応車購入による補助金制度導入により車の販売台数は徐々に増加に転じ2009年6月実績としては前年同月比では約14%減少だったが、前月比では36%増の高い伸びを示している。それに伴い国内カーナビゲーションの販売台数も飛躍的に増加し、TPの搭載率は60%に達したと推定される。抵抗膜方式のTPは高い環境信頼性を付加することでカーナビゲーション用にも採用されている。中でもフィルムーガラスタイプはガラスーガラスタイプと比較し安価である為車載用TPの主流となってきている。今回は当社で採用しているフィルムーガラスTPを含め、技術動向について述べる。

【デコレーションシート付きタッチパネル】

【デコレーションシート付きタッチパネル】車載タッチパネルの特長

車に搭載されるTPは耐環境性能に対する要求が高く、今まではガラスーガラスタイプのTPが主流だったが、コスト要求が強く安価なフィルムーガラスタイプが主流になりつつある。SMKは車載純正仕様のフィルムーガラス高透過低反射TPの生産を行っている。車載用純正TPは高耐熱性が求められ、使用温度範囲が-30℃~85℃及び保存温度範囲-40℃~95℃であり厳しい仕様となっている。しかし、構造を改良し耐熱性を向上させることにより車載純正用途にも対応可能となった。

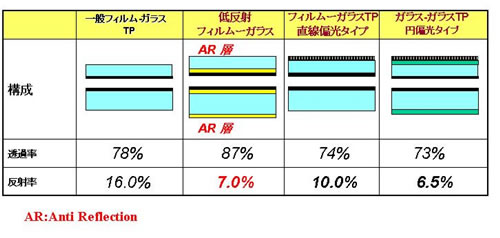

また、車載用のTPは強い太陽光にさらされる為、TP表面では反射が起こり、視認性が低下する。通常のフィルムーガラスタイプも透過率87%程度の高透過率を実現し、反射率7%程度まで低減させることが可能である。

今後TP付カーナビゲーションの純正仕様において廉価であるフィルム-ガラスTPの搭載が増加していくことが予想される。

【 図1 低反射タッチパネルの種類】

市場要求と取り組み

1.低反射

ディスプレイの上に取り付けられるTPには低反射であることが要求される。反射を防止する方法としては材料自体を低反射にする方法と偏光板を使用してTP全体として低反射にする方法がある。(図1)

ディスプレイの上に取り付けられるTPには低反射であることが要求される。反射を防止する方法としては材料自体を低反射にする方法と偏光板を使用してTP全体として低反射にする方法がある。(図1)

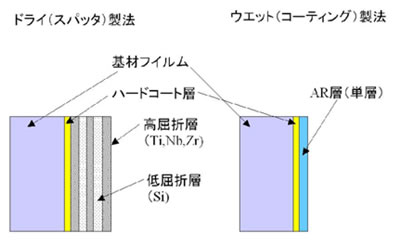

【図2 反射防止(AR)層の構成】

【図2 反射防止(AR)層の構成】

材料自体を低反射にする方法ではAR(Anti Reflection)層を光が屈折する界面に形成することで行われる。一般的にAR層は高屈折層と低屈折層を積層させることで構成される。材料は低屈折層はSi高屈折層はTi、Nb、Zr等があげられる。

製法はドライ製法(スパッタ)、ウエット(コーティング)の2つが主流である。(図2)

特徴としてはドライ製法は多層構造による超低反射化が可能である。 ウエット製法は、ドライ製法に比べて生産性が高く、低コスト化が可能である。

製法はドライ製法(スパッタ)、ウエット(コーティング)の2つが主流である。(図2)

特徴としてはドライ製法は多層構造による超低反射化が可能である。 ウエット製法は、ドライ製法に比べて生産性が高く、低コスト化が可能である。

偏光板を使用してTP全体を低反射とする方法の場合、反射した光を表面に貼った偏光板でカットして、TP全体を低反射化するものである。(図3)

偏光板を使用してTP全体として低反射にする場合、偏光板のみの場合で反射率10%程度、円偏光機能を使用したTPでは6.5%程度となるが、要求は更に高いレベルとなっている。更なる反射率低減については、TP表面と裏面の反射を抑えるしかない。そこにAR層を追加すれば、各層の表面反射は0.3%程度まで低減され、TP反射率は1%程度となる。

偏光板を使用してTP全体として低反射にする場合、偏光板のみの場合で反射率10%程度、円偏光機能を使用したTPでは6.5%程度となるが、要求は更に高いレベルとなっている。更なる反射率低減については、TP表面と裏面の反射を抑えるしかない。そこにAR層を追加すれば、各層の表面反射は0.3%程度まで低減され、TP反射率は1%程度となる。

2.マルチタッチ

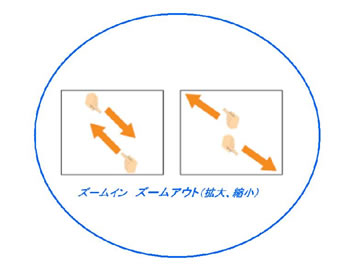

携帯電話での採用以降、車載用でも多点同時入力によるズームイン、ズームアウト操作等、使い勝手の良さを広げようという動きが出ている。(図4)

携帯電話での採用以降、車載用でも多点同時入力によるズームイン、ズームアウト操作等、使い勝手の良さを広げようという動きが出ている。(図4)

【図4 ズームイン、ズームアウト】

従来は多点検出機能を実現できるのは、静電容量方式TPのみであった。従来抵抗膜式TPにおいては、アナログ方式の場合、2点同時入力した場合、2点の中間位置を擬似的に検出してしまい多点入力に対応出来ていなかった。しかし抵抗膜式TPにおいても現在はマルチタッチが実現できるようになってきている。

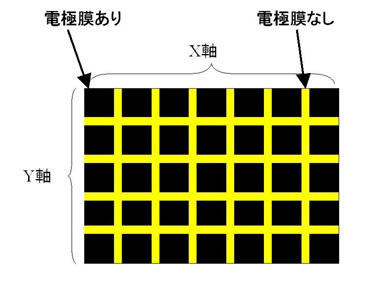

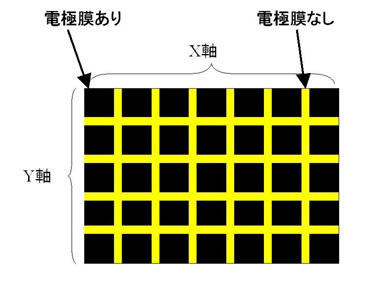

マルチタッチは従来からあるデジタル方式を改良することで多点入力をを可能としている。しかしデジタル方式には電極膜を格子状に配置するため、電極膜有無による色差がディスプレーの視認性を悪化させている。これを防止するため隣接パターン間のギャップを従来のデジタル方式ではMIN数mm程度必要であったが、本方式では 数百ミクロンレベルまで狭くすることで格子模様を目立たなくしている。(図5)

また使用材料としても電極有無が目立たない材料選択が必要となっている。

車載用途でマルチタッチ入力が主流になるかどうかは、カーナビ独自の操作をいかにマルチタッチ化出来るかがカギである。

【図5 デジタル方式、電極膜有無】

【図8 デコレーションタッチパネル構造】

マルチタッチは従来からあるデジタル方式を改良することで多点入力をを可能としている。しかしデジタル方式には電極膜を格子状に配置するため、電極膜有無による色差がディスプレーの視認性を悪化させている。これを防止するため隣接パターン間のギャップを従来のデジタル方式ではMIN数mm程度必要であったが、本方式では 数百ミクロンレベルまで狭くすることで格子模様を目立たなくしている。(図5)

また使用材料としても電極有無が目立たない材料選択が必要となっている。

車載用途でマルチタッチ入力が主流になるかどうかは、カーナビ独自の操作をいかにマルチタッチ化出来るかがカギである。

【図5 デジタル方式、電極膜有無】

3.軽荷重

操作方法については、パン(移動)(図6)、タッピング(たたく)(図7)などのTP表面をなぞる動作の要求もある。抵抗膜式の場合、上下の抵抗膜部材を物理的に接触させる必要があるため、ON検知させるには荷重を加える必要がある。そのため上部フイルム材料には、軽荷重で変形することや検知方法の改良も必要である。

軽荷重を実現するにはフイルム厚みを薄くする方法や2層構造フイルムを使用する方法がある。

フイルム厚みを薄くする場合、PETフイルム基材は188μm、175μm厚さが一般的である。これを厚みの薄いフイルムに変更する事で荷重を低減させる事が可能である。但し、厚みの薄いフイルムは、TP加工工程での取り扱いが難しく、クラック等の発生に注意が必要である。

また2層構造フイルムを使用する場合は、車載環境の高温での耐環境性能やフイルム表面の歪み等において十分な検証が必要である。

【図6 パン(移動)】

【図7 タッピング(たたく)】

操作方法については、パン(移動)(図6)、タッピング(たたく)(図7)などのTP表面をなぞる動作の要求もある。抵抗膜式の場合、上下の抵抗膜部材を物理的に接触させる必要があるため、ON検知させるには荷重を加える必要がある。そのため上部フイルム材料には、軽荷重で変形することや検知方法の改良も必要である。

軽荷重を実現するにはフイルム厚みを薄くする方法や2層構造フイルムを使用する方法がある。

フイルム厚みを薄くする場合、PETフイルム基材は188μm、175μm厚さが一般的である。これを厚みの薄いフイルムに変更する事で荷重を低減させる事が可能である。但し、厚みの薄いフイルムは、TP加工工程での取り扱いが難しく、クラック等の発生に注意が必要である。

また2層構造フイルムを使用する場合は、車載環境の高温での耐環境性能やフイルム表面の歪み等において十分な検証が必要である。

【図6 パン(移動)】

【図7 タッピング(たたく)】

4.フルフラット

従来抵抗膜式TPでは、操作面以外は、表面を樹脂ケースで覆われている場合が一般的である。その場合セット製品のケースとTP間は接触による誤動作を防ぐため、すきまを設ける設計が必要でセットメーカーでの設計自由度を阻害していた。

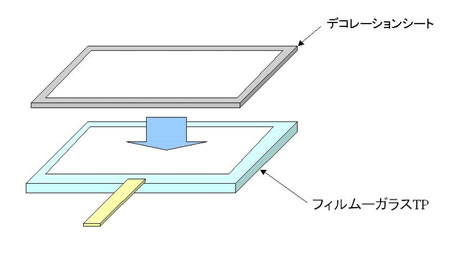

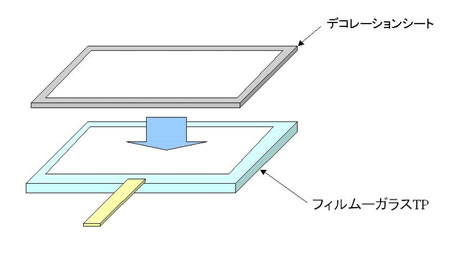

また、すきまから製品内部に水分やゴミが浸入し誤動作等の問題を起こすことがあった。この欠点をなくすために携帯電話等の小型機器に採用され始めているものがTP表面に意匠印刷付きのシート(以降:デコレーションシートと記載)を貼ったTPである。(図8、写真)

デコレーションシートを貼る場合、TP操作面上に光学糊で貼り付けを行うが、この間に気泡が入るとディスプレーの視認性が低下する。気泡が入らないようにする為、印刷する意匠厚みと光学糊の厚み関係、光学糊の材料選択、TPとの貼付け方法等、設計、製造両面での技術確立が必要である。

また表面デコレーションシートの材料選択によってはTP上フイルムとの膨張係数の差により、TP単体の上下抵抗膜どうしのすきま(距離)が狭くなり、ニュートンリング(干渉縞)が発生する可能性がある。そのためTP材料にはニュートンリングの発生しないアンチニュートンリング機能付きの材料選択が必要である。

このようにTP表面にデコレーションシートを貼りセット製品のケースの代わりとすることで製品のローコスト、小型化、防塵、防適の機能を実現することができるが、耐久性低下などの欠点もあり課題の解決が必要である。

従来抵抗膜式TPでは、操作面以外は、表面を樹脂ケースで覆われている場合が一般的である。その場合セット製品のケースとTP間は接触による誤動作を防ぐため、すきまを設ける設計が必要でセットメーカーでの設計自由度を阻害していた。

また、すきまから製品内部に水分やゴミが浸入し誤動作等の問題を起こすことがあった。この欠点をなくすために携帯電話等の小型機器に採用され始めているものがTP表面に意匠印刷付きのシート(以降:デコレーションシートと記載)を貼ったTPである。(図8、写真)

デコレーションシートを貼る場合、TP操作面上に光学糊で貼り付けを行うが、この間に気泡が入るとディスプレーの視認性が低下する。気泡が入らないようにする為、印刷する意匠厚みと光学糊の厚み関係、光学糊の材料選択、TPとの貼付け方法等、設計、製造両面での技術確立が必要である。

また表面デコレーションシートの材料選択によってはTP上フイルムとの膨張係数の差により、TP単体の上下抵抗膜どうしのすきま(距離)が狭くなり、ニュートンリング(干渉縞)が発生する可能性がある。そのためTP材料にはニュートンリングの発生しないアンチニュートンリング機能付きの材料選択が必要である。

このようにTP表面にデコレーションシートを貼りセット製品のケースの代わりとすることで製品のローコスト、小型化、防塵、防適の機能を実現することができるが、耐久性低下などの欠点もあり課題の解決が必要である。

【図8 デコレーションタッチパネル構造】

終わりに

車載用TPの純正用途は、まだ高耐久、高信頼性、高品位によりガラスーガラスTPが主流である。それ以外の市販用途に関しては、民生機器(家電)を車載に持ち込んだ流れによりコスト優先となりフイルム-ガラスTPに主流が移りつつある。

弊社ではフイルム-ガラスTPの高機能化の位置づけで、数年前より低反射フイルム-ガラスTPを生産中であるが、今後も更なる高性能、高耐久、高品質、低コストを目指して新製品の開発を行って行く。

弊社ではフイルム-ガラスTPの高機能化の位置づけで、数年前より低反射フイルム-ガラスTPを生産中であるが、今後も更なる高性能、高耐久、高品質、低コストを目指して新製品の開発を行って行く。

筆者:SMK TP事業部 設計部 機構設計課・榎本則史、前原 利行

出典:電波新聞 2009年10月1日 「自動車用電子部品特集」